Publications

Le constructeur automobile mise sur un contrôle systématique avec les systèmes Ophir BeamWatch Integrated

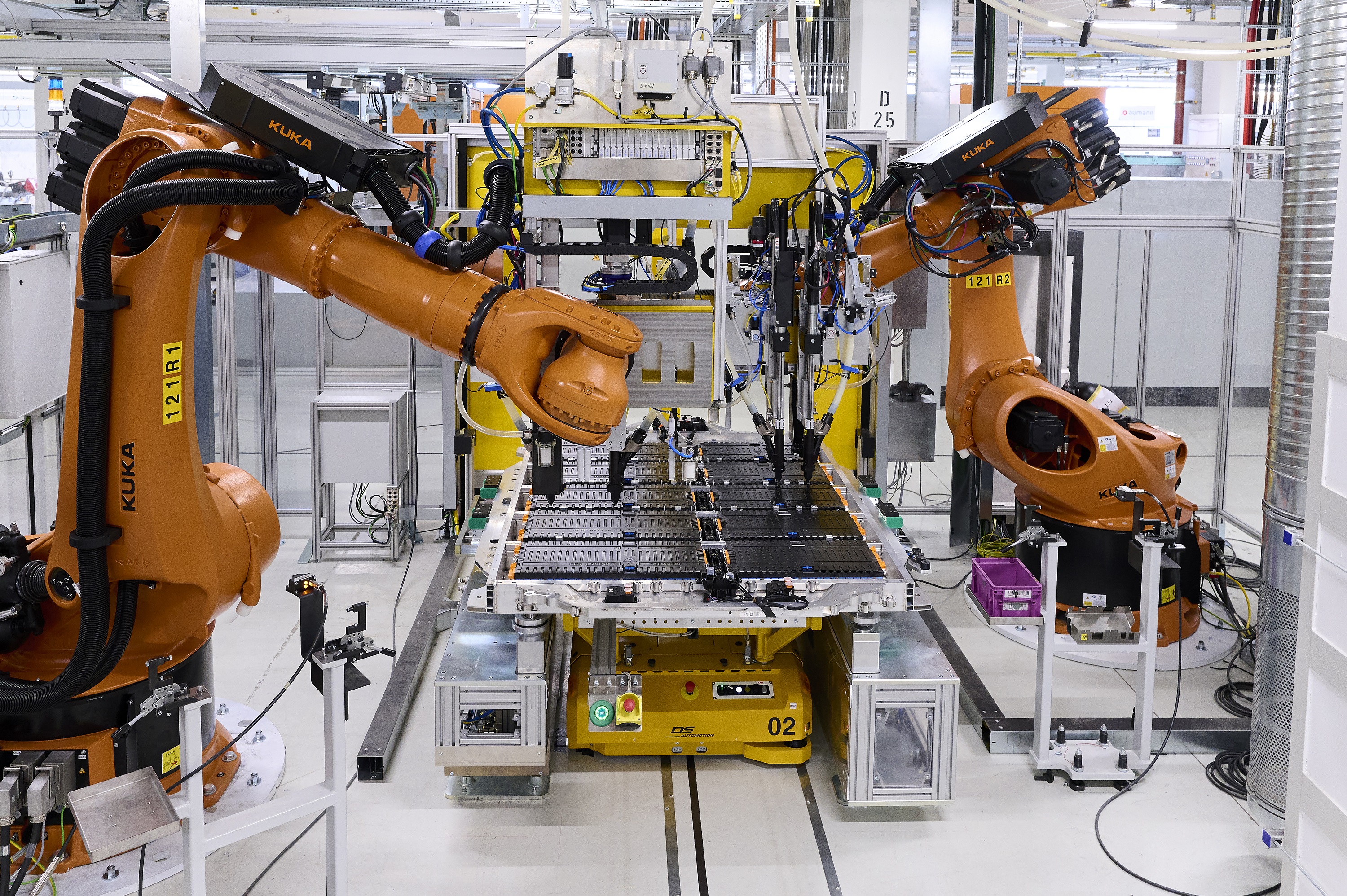

Les modules de batterie sont le cœur de tout véhicule électrique. Ils garantissent la mobilité et la sécurité, de leur fiabilité dépend l’acceptation d’un véhicule. Dès 2013, BMW Group mettait sur le marché son premier modèle de série entièrement électrique, la BMW i3. L’entreprise connaît donc les difficultés liées à la fabrication des batteries électriques, lesquelles s’amplifient au fur et à mesure que leurs capacités augmentent. Jusqu’à 144 soudures au laser sont nécessaires pour connecter un module de batterie de 5e génération. Grâce aux systèmes Ophir BeamWatch Integrated, le constructeur automobile peut contrôler le faisceau laser avant la fabrication de chaque nouveau module. Sans incidence sur la cadence de travail et avec succès : jusqu’à présent, tous les examens micrographiques réalisés chaque semaine sur des échantillons aléatoires ont confirmé des profondeurs de pénétration idéales.

Contrôle du faisceau laser sans incidence sur le temps de cycle

Les soudures au laser réalisées dans la fabrication de cellules de batterie exigent une précision maximale. Le contrôle régulier des paramètres critiques du faisceau laser avant le soudage est un point essentiel pour assurer la qualité du pack de batteries produit. Dès les premières discussions avec les experts de BMW Group, il fut donc question de savoir comment réussir cela parfaitement sans impacter – autant que possible – la cadence de fabrication. Il s’agissait pour cela d’acquérir des valeurs de mesures critiques au sein même du processus :

Détermination du décalage focal sans contact

Le premier système Ophir BeamWatch Integrated a été mis en service en 2019 dans le cadre de la construction de prototypes et de la définition de principe de la ligne de production pour la fabrication de batteries. Une phase de test intense en développement technologique s’en est suivie. Il n’a pas fallu attendre longtemps pour constater que l’appareil était capable de mesurer tous les paramètres requis, et même plus, puisque les mesures ont révélé que le décalage focal thermique induit par le processus était sous-estimé. Les mesures réalisées avec BeamWatch Integrated ont montré un décalage focal thermique de l’ordre du mm auquel les ingénieurs ne s’attendaient pas. Grâce à ces mesures, ce décalage a pu être pris en compte dans le processus. Pour le constructeur automobile, ce fut une avancée importante pour parvenir à une profondeur de pénétration constante pour toutes les soudures de connexion. Pendant la phase de développement, des images de coupe de soudures de connexion polies ont été réalisées afin de déterminer le lien entre le décalage focal et la profondeur de pénétration. A partir de là et en étroite concertation avec les experts Ophir, l’équipe a défini les valeurs limites pour le décalage focal.

Profondeur de pénétration affectée par les projections de soudage

Une autre découverte révélée par ces examens concerne les optiques des laser à fibre monomode employées pour souder les connexions. Ces dernières sont sensibles aux projections sur le verre de protection. Ces projections ont laissé des traces au niveau du décalage focal mais aussi, de manière encore plus directe, au niveau du diamètre focal. Les répercussions d’une défocalisation du faisceau laser due par exemple à un verre de protection « noirci » ont pu être analysées à travers les mesures effectuées avec BeamWatch Integrated. A cause des écarts constatés dans les paramètres du faisceau laser, l’équipe a donc vérifié là aussi la profondeur de pénétration du cordon de soudure concerné. Bien que paraissant parfaitement conforme à première vue, la profondeur de pénétration s’est révélé être en réalité nettement insuffisante. Conséquence : il faut intégrer la métrologie dans le processus de production en série. C’est le seul moyen de garantir la qualité des soudures des connexions sur la durée.

Qualité reproductible des soudures des connexions

Aujourd’hui, le système Ophir BeamWatch Integrated est intégré dans toutes les lignes de production automatisée du monde entier sur lesquelles BMW fabrique des modules de batterie de 5e génération. Pendant les phases de chargement et de déchargement, le laser fonctionne brièvement à pleine puissance afin de déterminer le décalage focal. Ce n’est qu’après avoir reçu la confirmation (signal OK) que les paramètres du faisceau laser sont conformes aux spécifications que le soudage commence.

Au départ, lors de la phase de mise en route de la production, la mesure s’effectuait après chaque module. Pour la production en série à pleine capacité, il fut ensuite décidé de mesurer le faisceau laser tous les dix modules produits. Si le BeamWatch Integrated décèle un écart par rapport aux paramètres préalablement définis, un avertissement s’affiche. Dans ce cas-là, l’opérateur en charge de la ligne contrôle le verre de protection du laser et le nettoie ou le remplace, si nécessaire. Cela permet d’éviter dès le départ d’éventuels défauts dus à une caustique anormale du faisceau laser. En plus de ce contrôle proactif, tous les modules subissent un test fonctionnel électrique après le processus de soudage.

Outil essentiel pour la surveillance

La fabrication d’un module de batterie est un processus globalement très complexe. Les différentes cellules de la batterie sont empilées, comprimées et assemblées dans un cadre. Ensuite, toutes les bornes positives et négatives sont soudées entre elles, dans le système de contact cellulaire – chaque heure, ce sont plus de 15 000 points de soudure qui sont réalisés sur chaque ligne de production. Les ingénieurs de l’équipe technologique sont convaincus que la qualité des modules produits dépend largement de la qualité élevée et constante des paramètres du faisceau laser. Le système Ophir BeamWatch Integrated est un outil essentiel pour la surveillance du faisceau laser dans la fabrication de modules de batterie. Les équipes qui travaillent sur les machines en sont elles aussi convaincues. Dans l’ensemble, la technologie de mesure MKS a permis d’optimiser le développement du processus de soudage laser de BMW Group ainsi que la qualité des modules fabriqués.

Auteure : Dagmar Ecker, ingénieure diplômée en économie (école supérieure technique).

Coordonnées de l’entreprise :

Ophir Spiricon Europe (MKS Instruments)

Guerickeweg 7

D-64291 Darmstadt

Info-Ophir-EU@mksinst.com

www.ophiropt.com

Standard : +49 6151-708-0

Contact France :

Wilfried Vogel

Regional Sales Manager (France)

Ophir Spiricon Europe GmbH

MKS Instruments, Inc.

Cell: +33 6 01 01 27 32

Photos d’illustration : Copyrights BMW group

BMW Group :

BMW Group est le premier constructeur mondial d’automobiles et de motos haut de gamme et fournisseur de services de financement et de mobilité haut de gamme. Le réseau de production de BMW Group comprend plus d’une trentaine de sites de production et de montage. L’entreprise dispose d’un réseau de distribution à l’échelle mondiale avec des représentants dans plus de 140 pays. Au 31 décembre 2021, l’entreprise employait 118 909 personnes à travers le monde.